Увидеть все лазерные продукты IPG Photonics —VISIT CORPORAT WEBSITE✕

Применения

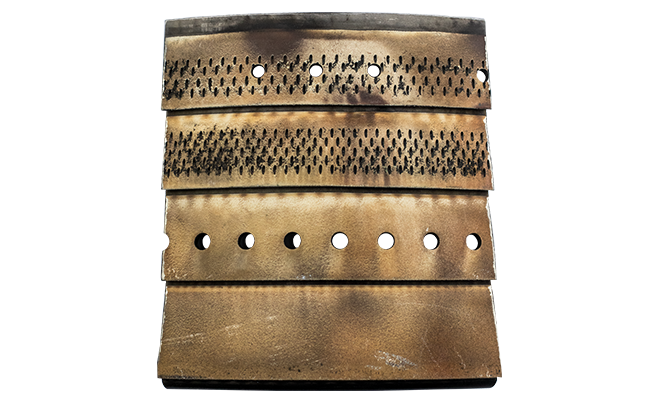

Лазерное сверление

Лазерное сверление стало широко используемой производственной технологией, ввиду высоких скоростей сверления и качества получаемых отверстий, бесконтактности процесса, отсутствия изнашиваемого сверлильного инструмента. Возможность изменять форму, размер и угол прокладки отверстий, а также способность лазеров просверливать отверстия малых диаметров, невозможные при использовании традиционных технологий сверления, делают систему лазерного сверления наиболее гибкой.

- Сверление отверстий с точными размерами и точным размещением.

- Отверстия могут быть любой формы и размера, переключение между типами отверстий происходит мгновенно, без смены инструмента.

- Любой угол входа, вплоть до ~ 15 градусов, без изменения характера процесса.

- Нет необходимости менять сверла - стабильное качество и отсутствие простоев на смену инструмента.

- Высокоскоростной процесс - во многих применениях менее 1 секунды на отверстие.

Улучшайте скорость и точность ваших технологий сверления - cвяжитесь с ближайшим специалистом IPG по лазерному сверлению.

Почему все больше производителей переходят на лазерное сверление?

Повторяемость, точность, гибкость и экономическая выгода являются основными причинами того, что популярность лазерного сверления как метода обработки быстро растет. Хотя повторяемость и точность уже долгое время являются отличительными чертами лазерной обработки, относительно недавно надежность (отсутствие требований к техническому обслуживанию) и привлекательная стоимость волоконных лазеров IPG сделали эту технологию предпочтительной как с технической, так и с экономической точек зрения. Конструкция волоконного лазера IPG также позволяет реализовать характеристики лазерного импульса, недоступные для более старых лазерных технологий (или некоторых других конструкций волоконных лазеров), обеспечивая уровень высокий гибкости обработки, который может позволить использовать новые подходы к производству.

Механическая штамповка в сравнении со

сверлением волоконными лазерами

Для плоских металлических деталей перфорация имеет то преимущество, что за одну операцию можно создать множество отверстий даже разных размеров, что делает ее пригодной для деталей с несколькими типами отверстий при крупносерийном производстве.

Лазеры устраняют необходимость и затраты на изготовление оснастки для штамповочных прессов, обеспечивая недорогое решение для создания прототипов или мелкосерийных деталей. При лазерном сверлении нет деталей, которые могут изнашиваться или ломаться, и с его помощью можно без труда обрабатывать материалы высокой прочности. В отличие от механической штамповки с ограничением диаметра ~ 1,0–1,5 толщины листа, лазеры обладают огромной гибкостью при любой операции по формирования отверстий.

Механическое сверление в сравнении со

сверлением волоконными лазерами

На сегодняшний день механическое сверление, развертывание и фрезерование позволяют получить большинство отверстий в металле. Технология хорошо отработана и легко применима, но имеет несколько ограничений, в основном связанных с отверстиями, имеющими большой угол падения или некруглыми.

Лазеры не имеют ограничений по типу отверстий и могут создавать отверстия диаметром до нескольких микрон. Углы входа отверстий до 15 градусов - обычное дело. У волоконных лазеров нет деталей, которые могут изнашиваться при сверлении, поэтому качество отверстий всегда одинаковое, а за счёт отсутствия смены инструмента время производственного цикла обычно сокращается.

Электроэрозия в сравнении со

сверлением волоконными лазерами

Электроэрозионная технология позволяет получать отверстия очень высокого качества с отношением диаметра к глубине до 200 и более в материалах толщиной до 300 мм. Его можно комбинировать с функцией резки проволокой для резки сложных форм. Как и при электроэрозионной резке, основным недостатком является скорость процесса.

Лазерное сверление выполняется быстрее и работает с более широким спектром материалов.

Химическое травление в сравнении со

сверлением волоконными лазерами

Имея высочайшее разрешение и возможность обрабатывать множество отверстий одновременно, химическое травление имеет преимущества в приложениях, где эти характеристики являются важнейшими.

Лазерное сверление - альтернатива с более высоким разрешением. Лазерное сверление не требует дорогостоящих процессов маскировки для защиты участков, которые не должны подвергаться травлению, и может быть значительно быстрее в приложениях, в которых нет тысяч отверстий на одной детали.

Преимущества технологии сверления волоконными лазерами IPG

Скорость сверления

Во многих случаях лазерное сверление обеспечивает наивысшую скорость процесса формирования отверстий. Лазерное сверление IPG еще быстрее. Превосходное качество луча лазеров IPG создаёт большую плотность энергии на детали, а уникальная способность IPG QCW-лазеров формировать высокую пиковую мощность делают сверление металлов еще быстрее.

Гибкость оборудования

Волоконные лазеры снимают ограничения, связанные с механическим сверлением. В отличие от обычного сверла, которое требует подготовки места посадки для наклонных отверстий, волоконные лазеры могут справляться с углами входа до 15 градусов без изменения технологического процесса. Кроме того, в отличие от механического сверления, которое зависит от размера отверстия, лазеры могут переключаться между размерами отверстий, даже отверстиями неправильной формы, без каких-либо механических регулировок.

Без износа инструмента и расходных материалов

Основным преимуществом лазерного сверления является отсутствие проблем износа или поломки сверла. Волоконные лазеры IPG идут дальше, поскольку в волоконных лазерах не используются расходные материалы. Устранение затрат, связанных с приобретением этих расходных материалов, и времени, которое потребуется на их замену, ведёт к тому, что технологии сверления волоконными лазерами IPG обеспечивают самый быстрый возврат инвестиций.

Системы лазерного сверления

Получить оценку применения

Узнайте, как лазерные технологии IPG могут помочь решить самые серьезные задачи вашего производства.

Запланировать оценку